Петал, освящённый производитель нефтяного оборудования и оснащения

Компания расположена в районе 42800 квадратных метров, их которых 27000 квадратных метров занимают административные и продуктивные здания, и постоянно расширяется.

Численность сотрудников состовляет около 209, 138 из них являются директорами производства.

Компаня пользуется высокой автономии:

Отдел Дизайна – Дизайи – где проектирование и моделирование осуществляется с помощью 3Д программного обеспечения, специализированными и опытными инженёрами.

Литейный отдел – который обеспечивает 80% из необходимых налитых стальных, чугунных и цветных частей. Полуфабрикатная отливка может иметь вес до 1000 кг., со степеню сложноти, до IV. Формы используемые на литейном цехе, могут содержать до 6 керны.

В конце процессов, отлитый полуфабрикат выходит из секции, имея очень аккуратный вид, благодоря взрывных установок.

Сектор термообработки – снабжённый с вертикальными печами, с установками обработки в жидком состоянии, установками обработки с высокочастотными токами, солевыми ваннами. Основные термообработки, выполненные в этом секторе, являются: отжиг, закалка, отпуск, цементация, азотирование, нитрирование железа, выполнены на части до 1200 диаметра мм. и длины (высоты) до 1500 мм.

Сектор металлических покрытий – где совершаются операции твёрдого хромирования, кадмирования и фосфатирования.

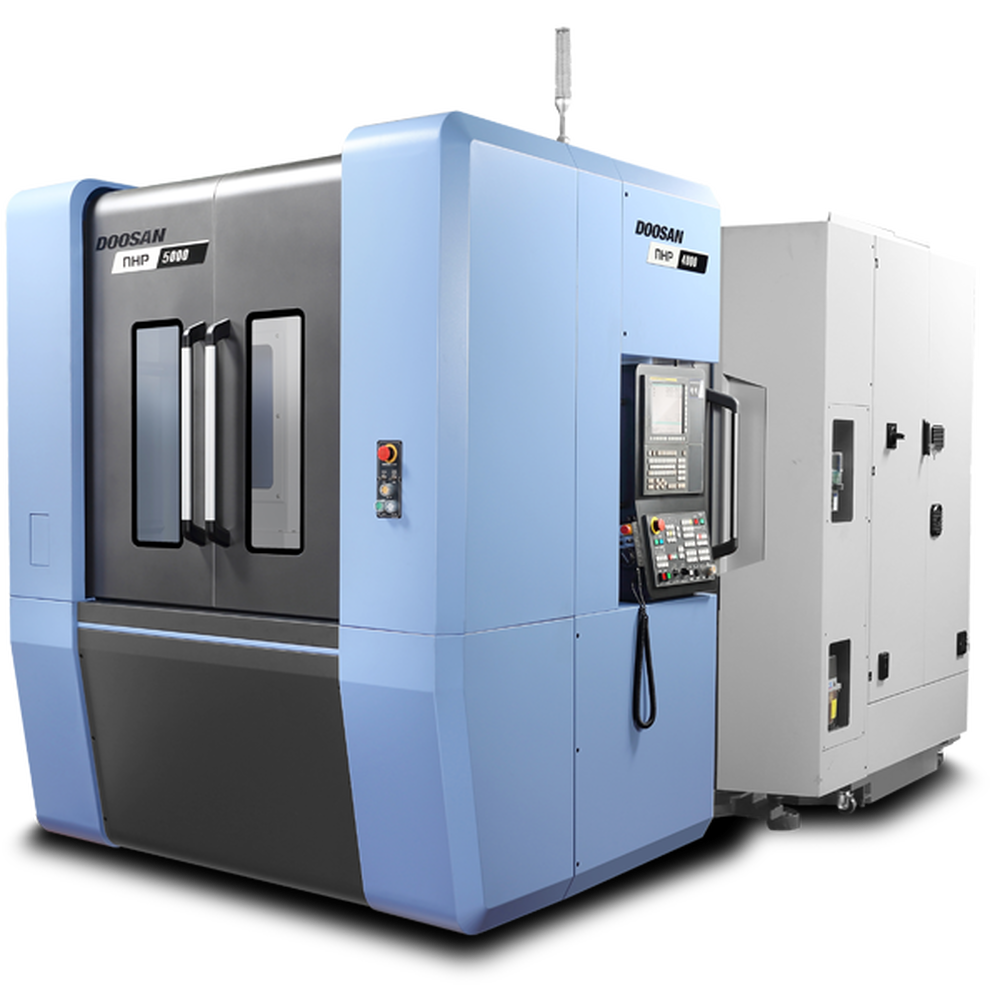

Сектор механических обработок – снабжённый не только с универсальными машинами, но и с специализированных машин, станков с ЧПУ, где совершаются операции обточки, фрезирования, зубофрезирования, оттачивания, шлифования, сверления, продабливания, строгания, сечения, и.т.д. В разделе можно совершать обработки для деталей с диаметром до 2.200 мм. и длиной до 6.000 мм.

Раздел металлических производства – снабжённый с сварными оборудованиями MAG, TIW / WIG, MMA, точенной сваркй, оксигазом, машинами выпрямления, и.т.д.

Сектор сборки и испытания – в конце сборочной линии продуктов по типу продукции (автоматизированные стенды для испытания фитингов с давлением, до 2000 бар, автоматизированные стенды для испытания, мониторинга и зарегистрировании параметров агрегатов для цементировании и растрескивании, с давлениями до 1050 бар, стенды для проверки функциональных возможностей, и.т.д.).

Лаборатория – Физико-химические анализы и механические испытания выполняются только квалифицированными и специально обученными экспертами. Группы квалифицированного персонала состоят из лабораторных химиков, инспекторов по качеству и инженеров, сертифицированных для неразрушающего контроля.

Лаборатория неразрушающего контроля PETAL, создана для выполнения проверок и измерений, используя неразрушающие процедуры для различных деталей, находящихся в производственном процессе.

В лаборатории неразрушающего контроля выполняются следующие виды контроля:

Контроль проникающими жидкостями

- цель данного контроля заключается в установлении внешних дефектов прокатных, кованных, литых деталей и сварных конструкций, а также для определения адгезии антифрикционных материалов

- используемые материалы (проникающие, проявляющие, обезжиривающие) для выполнения анализа соответствуют ASME, ASTM и ISO и обеспечиваются лицензионными производителями.

Неразрушающий контроль выполняется в соответствии с внутренними стандартами, согласно требованиям заказчика.

Требования по контролю качества соответствуют ASME, EN.ISO.

Контроль магнитными частицами

- Контроль магнитными частицами применяется на железномагнитных материалах для установления разрывностей поверхности и следующим за ней уровне.

Лаборатория оснащена магнитными хомутами, которые могут использоваться при непрерывном и переменном токе. Хомуты соответствуют ISO 9934-3, ASTM E144-05 2002. Также лаборатория оборудована установками (с катушкой и токопроводниками) используемых для магнетизации. В этом случае магнетизация выполняется с помощью Portaflux 2000, который позволяет и размагнетизацию проверяемых деталей. Всё оборудование для контроля магнетизации, размагнетизации и измерения светосилы, проверяется метрологически в соответствии с применяемыми стандартами.

Применяемые магнитные частицы обеспечиваются лицензионными производителями. Требования по контролю качества соответствуют EN, ASME;

Ультразвуковой контроль:

Ультразвуковая дефектоскопия применяется на железистых и алюминиевых материалах, способом отражаемых импульсов, при рабочей частоте от 2 до 5 МГз для: прокатных профилей и пластин, кованых и литых деталей, труб, спаев и углов, для измерения толщины.

В накопителе (памяти) детектора дефектов 35XS KRAUTKRAMER USM, запрограммированы диаграммы определяющие разрывы DAC и TCG (принуждённые требования США) и DGS или AVG (требования ЕС). Детектор выполняет требования SR EN 12668-1:2010.

- Датчики и преобразователи, используемые в лаборатории неразрушающего контроля, покрывают широкий диапазон приборов, от миниатюрных до обычных, с частотой от 2 до 5 Мгз, с углами в 300 ÷ 700, датчики с единичным и двойными кристалами, соответствующие SR EN 12668-2 / 2010.

- Блоки калибровки соблюдают SR EN ISO 12223/2001 для блока A1, соответственно SR EN ISO 7963/2001 для A2.

Ультразвуковой контроль выполняется в соответствии с внутренними процедурами и инструкциями, со строгим соблюдением условий и требований клиента.

Персонал выполняющий неразрушительный контроль сертифицирован в соответствии с EN 473, второго уровня, владеет большим опыт в этой области.

Лаборатория механических испытаний выполняет:

- тяговое испытание – с помощью специальной машины Instron США, с испытательной мощностью в 600 кН, оснащённой электронным тензометром классом точности в 0,5, в соответствии с EN 10002 и ASTM E83 B2;

- испытание на удар – с помощью молотка Charpy и криогенной камерой, с позволяемой для испытаний температурой -46°С.

Испытания выполняются в соответствии с стандартами ASTM иISO.

Лаборатория для химический испытаний:

- подтверждает химический состав металлических железистых и нежелезистых материалов, с помощью оптического эмиссионного спектрометра с аргоновым распылением.

Также, специалистами, работающими в лаборатории химический испытаний сохраняется состав ванны металлического покрытия в оптимальных параметрах.

Конечный продукт, требующий испытание на давление, испытывается при высоком давлении до 2000 бар, с наблюдательными и регистрируемыми параметрами на компьютерном интерфейсе. Испытания осуществляться с классом точности в 0,5 по всей измеряемой шкале.

Гидравлические стенды, необходимые для испытания цементировочных агрегатов и оборудования для гидроразрыва пласта, полностью автоматизированы, а также определяют параметры давления в режиме реального времени, регистрируют и сохраняют данные на носителях памяти.

Метрологическая лаборатория оснащена современными разновидными устройствами и приборами высокой точности, соответствующими всем внутренним и международным стандартам.

Română

Română English

English