Petal, producător consacrat de utilaje și echipamente petroliere

Compania este amplasată pe o suprafață de 42800 de metri pătrați, din care 27000 de metri pătrați sunt ocupați de clădiri administrative şi de producție, și este în continuă expansiune.

Numărul de angajați este medie de 209, 138 dintre aceștia fiind direct productivi.

Compania se bucură de o autonomie ridicată:

Departamentul de Concepție – Proiectare – în cadrul căruia proiectarea și simularea se face cu ajutorul softwareurilor 3D de către ingineri specializați și experimentați.

Secția de turnătorie – ce asigură 80% din necesarul de piese turnate din oțel, fontă și neferoase. Semifabricatul turnat poate avea o greutate de până la 1000 kg, cu grad de complexitate de până la IV. Formele utilizate în turnătorie pot conține până la 6 miezuri.

La finalul proceselor, semifabricatul turnat părăsește secția având un aspect foarte îngrijit datorat instalațiilor de sablare.

Sectorul de tratamente termice – este dotat cu cuptoare verticale, instalație de tratament în strat fluidizat, instalație de tratament cu curenți de înaltă frecvență, băi de săruri. Principalele tratamente termice efectuate în cadrul acestui sector sunt: recoacere, călire, revenire, cementare, nitrurare, nitroferoxare, efectuate pe piese de diametre de până la 1200 mm și lungimi (înălțimi) de până la 1500 mm.

Sectorul de acoperiri metalice – unde se efectuează operațiile de cromare dură, cadmiere, fosfatare.

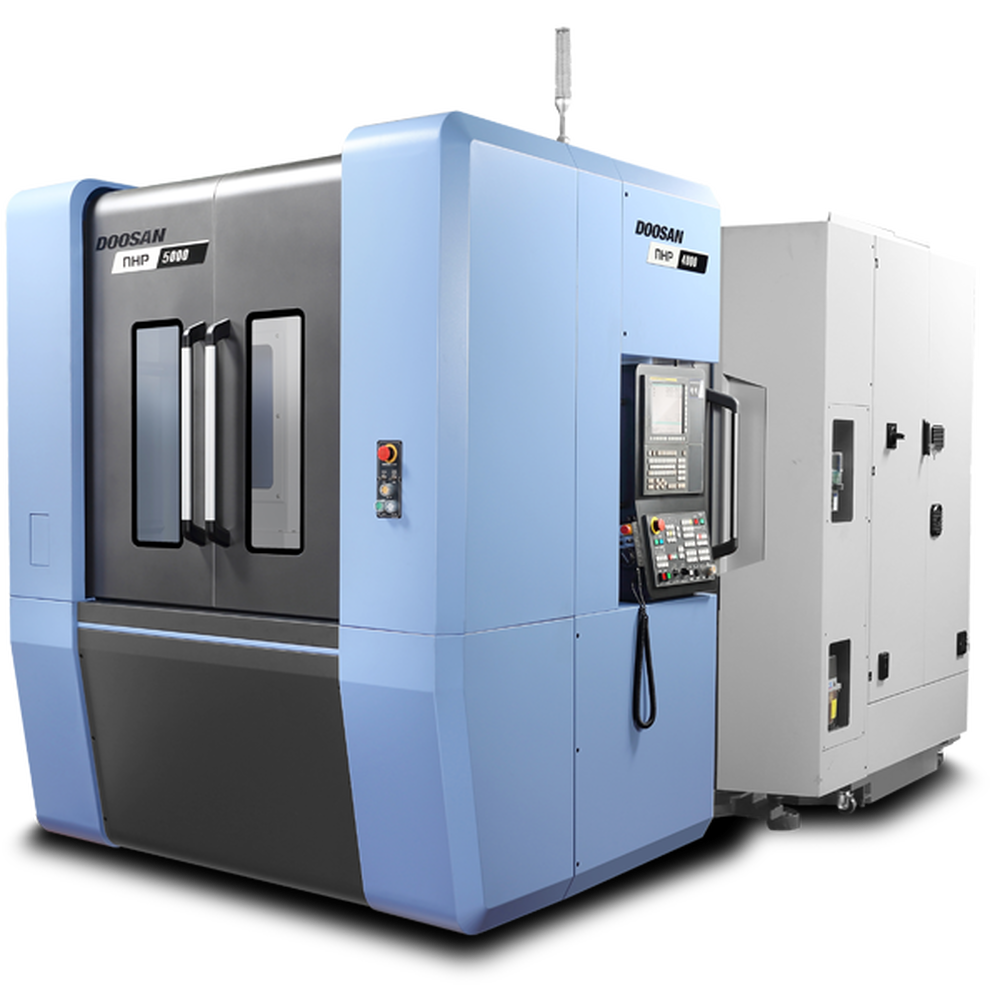

Secția de prelucrări mecanice – dotată atât cu mașini universale, cât și cu mașini specializate, mașini cu comandă numerică, unde se realizează operații de strunjire, frezare, danturare, honuire, rectificare, găurire, mortezare, rabotare, detalonare etc. În cadrul secției se pot realiza prelucrări pentru piese cu diametre de până la 2.200 mm și lungimi de până la 6.000 mm.

Secția de confecții metalice – dotată cu echipamente de sudură MIG, MAG, TIW / WIG, MMA, sudură în puncte, oxigaz, mașini de roluit, etc.

Sectorul de asamblare și testare – la capătul liniei de asamblare produsele specializate pe tipuri de produse (standuri automatizate de testare a armăturilor cu presiuni de până la 2000 bar, standuri automatizate pentru testarea, monitorizarea și înregistarea parametrilor agregatelor de cimentare și fisurare cu presiuni până la 1050 bar, standuri pentru verificarea funcționalităților, etc.).

Laboratoare – Analizele fizico-chimice și testele mecanice sunt efectuate numai de experți calificați, special instruiți. Echipele calificate sunt compuse din chimiști de laborator, inspectori de calitate și ingineri atestați pentru NDT (control nedistructiv).

Laboratorul NDT al Petal, este conceput pentru a efectua verificări și măsurători folosind proceduri nedistructive pentru diferite piese aflate în fluxul de producție.

În laboratorul NDT sunt efectuate următoarele tipuri de controale:

Controlul cu lichide penetrante

- scopul acestei examinări este de a determina defectele externe ale pieselor laminate, forjate, turnate sau ale structurilor sudate și, respectiv, de a determina aderența materialelor antifricțiune.

- materialele folosite (penetrant, developant, degresant) la efectuarea examinării sunt conforme cu ASME, ASTM și ISO și sunt furnizate numai de la producătorii licențiați.

Controlul NDT se realizează în conformitate cu standardele interne, în conformitate cu cerințele impuse de beneficiar.

Normele privind evaluarea calității sunt conforme cu ASME, EN.ISO.

Controlul cu particule magnetice

- controlul cu particule magnetice se aplică pe materialele feromagnetice pentru detectarea discontinuităților de suprafață sau în imediata apropiere a acesteia.

Laboratorul este echipat cu juguri magnetice care pot fi utilizate atât în curent continuu, cât și în curent alternativ și sunt conforme cu ISO 9934-3, ASTM E144-05 2002. De asemenea, în laboratoare se găsesc instalații de magnetizare tip bobină și conductori centrali. Magnetizarea în aceste cazuri este realizată folosind Portaflux 2000, care permite și demagnetizarea pieselor verificate.

Toate dispozitivele de control utilizate pentru verificarea atât a magnetizării cât și a demagnetizării și a măsurării intensității luminii sunt verificate metrologic și în conformitate cu standardele aplicabile. Pulberile magnetice utilizate sunt furnizate de producătorii autorizați. Normele pentru evaluarea calității sunt în conformitate cu EN, ASME;

Controlul ultrasonic:

Defectoscopia cu ultrasunete este aplicată pe materiale feroase și din aluminiu, pe baza metodei de control cu impulsuri reflectate, având o frecvență de lucru în intervalul de la 2 la 5 MHz, pentru următoarele: profile și plăci laminate, piese forjate și piese turnate, țevi, suduri și colțuri, măsurarea grosimii.

Detectorul de defecțiuni 35XS KRAUTKRAMER USM are o memorie de diagrame pentru a determina discontinuitățile DAC și TCG (impuse de normele SUA) și DGS sau AVG (cerute de normele UE) și îndeplinește cerințele SR EN 12668-1: 2010.

- Traductorii utilizați în laboratorul NDT acoperă o gamă largă de echipamente, de la miniatură la cele normale, cu frecvențe cuprinse între 2 și 5 MHz, cu unghiuri de 300 ÷ 700 și incidență normală, traductoare dublu și monocristal, care corespund SR EN 12668-2 / 2010.

- Blocurile de calibrare respectă SR EN ISO 12223/2001 pentru blocul A1, respectiv SR EN ISO 7963/2001 pentru A2.

Controlul cu ultrasunete se realizează în conformitate cu procedurile și instrucțiunile interne și cu respectarea strictă a dorințelor clientului.

Normele de evaluare a calității sunt conforme cu ASME, DIN, EN.

Lucrătorii care efectuează controlul sunt certificați conform la EN 473 niv. 2 și au o experiență vastă în acest domeniu.

Laboratorul de încercări mecanice efectuează:

- testul de tracțiune – cu o mașină de testare Instron USA, cu o capacitate de încercare de 600 kN, dotată cu un extensometru electronic cu o clasă de precizie de 0,5, în conformitate cu EN 10002 și ASTM E83 B2;

- test de impact – cu un ciocan Charpy și folosind camera criogenică, permițând temperatura de încercare de -46 °C.

Testele sunt efectuate conform cu standardele ASTM și ISO.

Laboratorul de testare chimică:

- atestă compoziția chimică a materialelor metalice, feroase și neferoase prin intermediul unui spectrometru de emisie optică cu scânteie în argon.

De asemenea, specialiștii în laboratoarele de testare chimică păstrează compoziția băii de acoperire metalică în parametri optimi.

Produsul final care necesită un test de presiune este testat la o presiune ridicată de până la 2000 bari, cu parametrii de monitorizare și înregistrare, prin interfața PC. Măsurătorile sunt efectuate cu o clasă de precizie de 0,5 în toată scara măsurată.

Stativele hidraulice necesare pentru testarea unităților de cimentare și fracturare sunt complet automate, determină parametrii în timp real de presiune în timp, înregistrarea și stocarea datelor pe suporturile pentru cartele de memorie.

Laboratorul de Metrologie este echipat cu dispozitive de ultimă generație, de o mare diversitate și precizie, care îndeplinesc toate standardele interne și internaționale în domeniu.

English

English Русский

Русский